木炭や竹炭の原料を空気が少ないところで加熱すると、300℃くらいから急激に組織分解を始め、二酸化炭素などの揮発分がガスとなって放出され、炭ができると言われています。では、実際にどのような方法で作られているでしょう?、その代表的なものを簡単に説明します。

1.炭焼き窯

炭焼き窯は、昔から山などで行われている方法で、1回当り7~8日間で100~150kg程度焼きます。赤熱した炭を取り出して消し粉をかぶせて消せば白炭、温度が下がるまで密閉して炉内に放置すれば黒炭となります。

炭焼き窯は、昔から山などで行われている方法で、1回当り7~8日間で100~150kg程度焼きます。赤熱した炭を取り出して消し粉をかぶせて消せば白炭、温度が下がるまで密閉して炉内に放置すれば黒炭となります。

2.伏せ焼

地面に縦横2m×1m深さ30cm程度の穴を掘って、長手方向へ敷木を並べ、その両端の風上の方へ焚き口を、反対側へ煙突を立て、1~2日で焼き上げて最後は焚き口を塞ぎ煙突も抜いて密閉し、約220kg/回の炭ができます。

地面に縦横2m×1m深さ30cm程度の穴を掘って、長手方向へ敷木を並べ、その両端の風上の方へ焚き口を、反対側へ煙突を立て、1~2日で焼き上げて最後は焚き口を塞ぎ煙突も抜いて密閉し、約220kg/回の炭ができます。

3.移動炭化炉

この炉は、足場の悪い所を移動して使えるように考えられたもので、上部の円錐形をした蓋と、上部窯、下部窯からなり、下部外側八箇所に穴がり、交互に吸気口と排気口となってます。点火後24時間炭化し20~30時間掛けて消化して、一回に220kgの炭を作ります。

この炉は、足場の悪い所を移動して使えるように考えられたもので、上部の円錐形をした蓋と、上部窯、下部窯からなり、下部外側八箇所に穴がり、交互に吸気口と排気口となってます。点火後24時間炭化し20~30時間掛けて消化して、一回に220kgの炭を作ります。

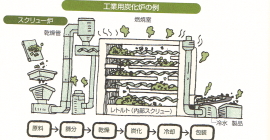

4.スクリュー炉

スクリュー炉は、工業生産をする上で採用される炭化装置で、燃焼室の中をスクリューで送って炭化する装置で、外部からの熱源が必要です。

スクリュー炉は、工業生産をする上で採用される炭化装置で、燃焼室の中をスクリューで送って炭化する装置で、外部からの熱源が必要です。

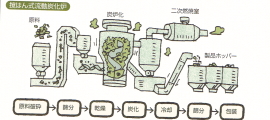

5.攪拌式流動炭化炉

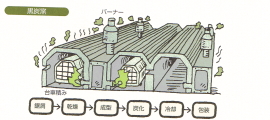

6.黒炭窯

図4・5・6は、日刊工業新聞社発行、立本英機監修、炭活用研究会編著「トコトンやさしい炭の本」より引用しています。機械化された大規模な工業用炭化炉で、セラミック炭など、炭に他の混合物などを混ぜて炭化する場合などは、こうした工業用炭化炉が用いられています。

山仙プール式炭化平炉

山本粉炭工業は、高品質の炭を安価に製造する炭化方法として平炉の研究を十数年来続けてきました。その結果「山仙プール式炭化平炉」による炭化技術を確立し、特許取得するに至りました。

この炉は、炭となる材料が「空気を遮断する」役割と、炭化するための熱エネルギーの供給と、を自らが行い、外部からの熱エネルギーなどを一切必要としません。その上、幅5m×長さ7m×深さ1mの炉で、一般の作業機械を駆使して能率的に作業ができ、1週間で10トンの粉炭をつくることが出来ます。

最初、着火用の材料を窯の底に敷き詰めて着火し、火が全面に広がったらショベルで炭の材料を窯にいれ満杯にします。一晩放置すると炭化が進み材料が少なくなるのでその上に材料を追加し、この動作を3~4日繰り返します。炭が満杯になって炭化を沈静するためには、水で窯の温度を下げます。そして、沈静化させて翌日、炭の出来具合を調べます。

簡単な作業のように見えますが、色々な原料(木材、竹、植栽残渣、食品残渣など)や色々な大きさの物を大きな窯の中で均質に炭化すること、製品がいつも同じであること、必要に応じて炭質を調整すること、など経験と訓練がなければ管理できない職人技です。